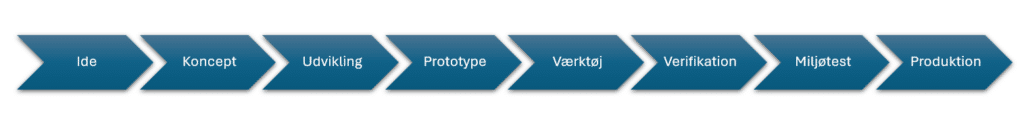

Ide / design

Kundens ide og skitse af deres produkt, danner grundlag for den mekaniske udvikling. Er der er et PCBA indeni, har kunden som oftest haft kontakt med en elektronikudvikler først og PARTDESIGN inddrages efterfølgende. Som beskrevet under Integreret Produktudvikling, opnår man det bedste resultat, hvis man inddrager mekanikudvikleren samtidig med udvikling af hardware.

Det vil ofte være en god ide at lave en workshop, som dels kickstarter projektet, men også har til formål at påbegynde en kravspecifikation, som danner grundlag for udviklingsarbejdet.

Læs om vores mini-workshop koncept.

Koncept

Selv om formfaktoren på produktet måske er givet, kan der stadig være brugs, funktions og givetvis montagemæssige overvejelser for produktet. Vi udarbejder løsningsforslag og videreudvikler kravspecifikationen fra den indledende fase. Der inddrages allerede nu relevante interessenter fra de andre faggrupper (jævnfør IPD), for at få belyst og afklaret udfordringerne, så vi hele tiden reducerer mængden af spørgsmål og får adresseret dem til de rette beslutningstagere.

Udvikling

I produktudviklingen opbygger vi en komplet CAD-model af produktet og tilbehør. Vi arbejder løbende med koncepter, måske bare håndskitser og ofte 3D printer vi også forskellige løsninger for bedre at kunne vurdere fordele og ulemper. Erfaringen siger, at det giver mest at have produktet i hånden. Vi tager gerne kunden eller andre interessenter med på råd, afhængig af hvad som der skal tages stilling til.

Prototype

Selv om vi løbende har 3D printet prototyper, er det muligt at vi ved omkring 98 % af den færdige konstruktion, vælger at lave prototyper i prototype værktøj, eller måske indkøbe 3D printede emner i en bedre kvalitet. Metalemner, kan også 3D printes, eller håndlaves. Således kan vi funktionsteste den endelige funktionalitet meget realistisk, inden der trykkes på den store knap til produktions værktøj.

Værktøj

Når alle interessenter er trygge ved 3D konstruktionen, er det for nogle emnetyper nødvendigt at fremstille et produktionsværktøj. Det varer typisk mellem 3-8 uger inden der er udfaldsprøver.

Det er altid muligt at tilrette værktøjer efterfølgende, hvis man trods arbejdet i de tidligere faser i produktudviklingen, støder på udfordringer i montage, holdbarhed i miljøtesten, sent tilkomne ændringer eller måske justeringer af pasform.

Verifikation

Udfaldsprøver fra værktøjs og anden emnefremstilling følges op af en verifikation af, om det man har fået fremstillet, er som specificeret. Producenten udfærdiger en målerapport, baseret på de mål som er angivet på 2D tegningen og eventuel supplerende dokumentation. Der vil ofte være afvigelser og så er det ingeniørens opgave, at vurdere hvad der eventuelt skal tilrettes. Det er muligt, at man vælger at verificere målerapporten fra producenter, med egen opmåling. For komplekse plastemner, er en 3D scanning en god måde at få overblik over de kritiske områder i konstruktionen.

Miljøtest

Miljøet hvori det færdige produkt skal anvendes er beskrevet i kravspecifikationen – måske er der endda opstået nye krav undervejs i projektet som er indarbejdet. Dermed skabes et overblik over hvad der skal testes for at kunne acceptere produktet inden det markedsføres.

Vores erfaring siger, at man skal være omhyggelig i testfasen, idet ethvert problem der viser sig senere i form af returvarer, reparationer, medgået tid og tab af omdømme koster mange gange mere end i udviklingsfasen. Vi tester normalt en række fysiske test så som fald fra en given højde, kulde- eller varmepåvirkning og UV-bestandighed. Herudover påvirkning af kemikalier fra den daglige brug og rengøring.

IP-klassificeringen – altså støv- og vandtæthed er meget tidligt klarlagt, da den er fundamental for konstruktionsarbejdet. Det skal naturligvis også testes og måske er det nødvendigt med dokumentation fra en uafhængig instans som for eksempel rådgivningsvirksomheden FORCE Technology.

Produktion

Integreret Produktudvikling og verifikationsarbejdet har nu forberedt både os og vores kunde på produktionsfasen. Det har vi sideløbende med udviklings- og verifikationsarbejdet forberedt os på. Det kan være, at der er indkøbt maskiner, fremstillet montage fiksturer, allokeret materiale og andre ting som kræver planlægning og eventuelt investering.

Har kunden egen supplychain, har vi arbejdet sammen med dem om at blive klar til produktion. Er det en EMS som står for boxbuild, handler vi efterfølgende direkte med dem, måske med kunden på sidelinien. Det kan også være en hybrid, hvor vi leverer nogle af delene til produktet.